Skoda Superb 1.8T › Бортжурнал › Окончательный ремонт ГБЦ (+восстановление постелей распредвала)

Проблема была описана постом ранее. Всем спасибо за советы! Действительно, оказались, что маслосъемные колпачки на впускных клапанах фирмы erling были либо подделкой, либо просто некачественные. Образовался нагар на впускных клапанах, который и мешал им закрываться. А также, думаю, что это стало причиной моего небольшого масложора, который, как я предполагал изначально, был из-за ВКГ.А теперь к сути. Клапана было решено заменить, втулки развернуть, т. к. некоторые клапана чуть подклинивало в них, седла расшорошить, притереть. Развертку купили в магазине на 7мм, если не ошибаюсь, а вот с шарошками уже сложнее. Нашли, где взять в пользование набор на ваз 2110. Угол одной из шарошек там соответствует углу моей ГБЦ, а вот штырь уже меньше по диаметру на 1мм. Пришлось искать токоря, которые сделал нам этот штырь.

Дальше идет процесс обработки самих седел. Сначала шарошим. У самих как-то неидеально получились некоторые седла, так что нашли человека, кто помог и подсказал. В целом с задачей справились.

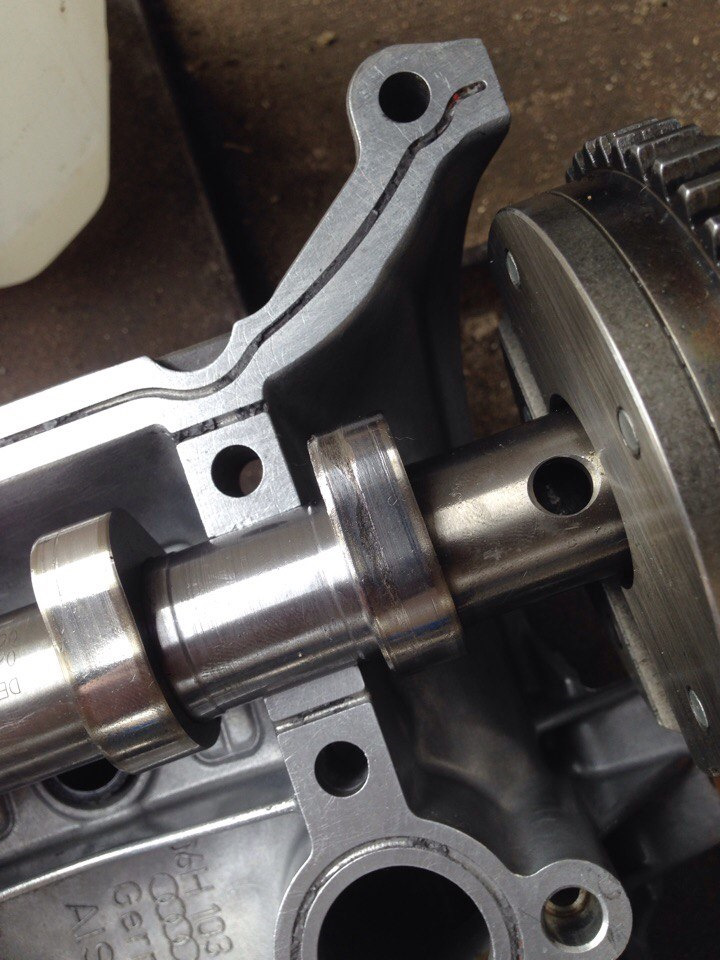

Все собираем, заводим. Работает нормально. Пробуем дать газу, что-то происходит в моторе, появляется громкий стук. Опять разбирать…Снимаем крышку и видим, что выскочил гидрокомпенсатор, попал под распредвал, а тот в свою очередь расплавил постель распредвала… Картина — жуть. Непонятно, почему рокер так выскочил, либо просто масла насос не накочал, а распредвал сам первым делом зачесал постель. Факт на лицо — испорчена головка, крышка клапанная. Стоит это не дешево. Хотел восстановить головку в «Механике», но они отказались, что все равно ничего работать хорошо уже не будет. Нашел другую компанию ООО «МоторИнтех», в которой взяли мою ГБЦ в работу. Распредвал немного поврежден, но некритично, биения нет, так что решил оставить старый (новый стоит минимум 30тыс.) Вот что подпортилось на валу:

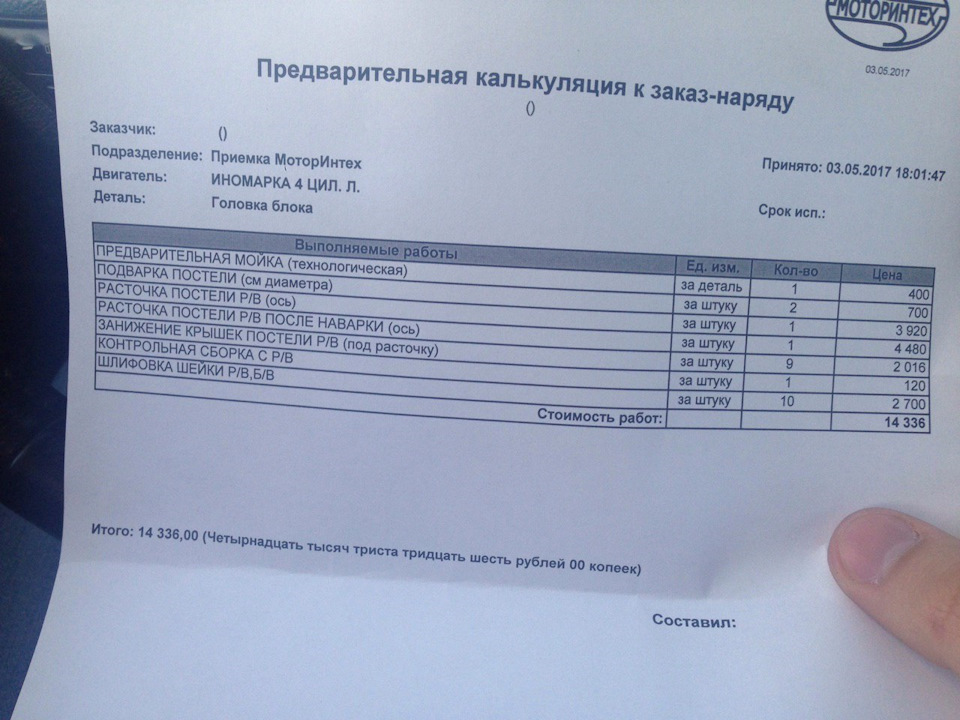

Хотел бы выразить благодарность сотрудникам ООО «МоторИнтех» за качественную работу, в частности Мастеру-приемщику Юрию за уважительное отношение к клиентам. За неделю они выполнили всю работу по восстановлению постелей, как и обещали. Вышло мне все это в 13тыс, а рабочая б/у ГБЦ стоит около 50 тысяч.

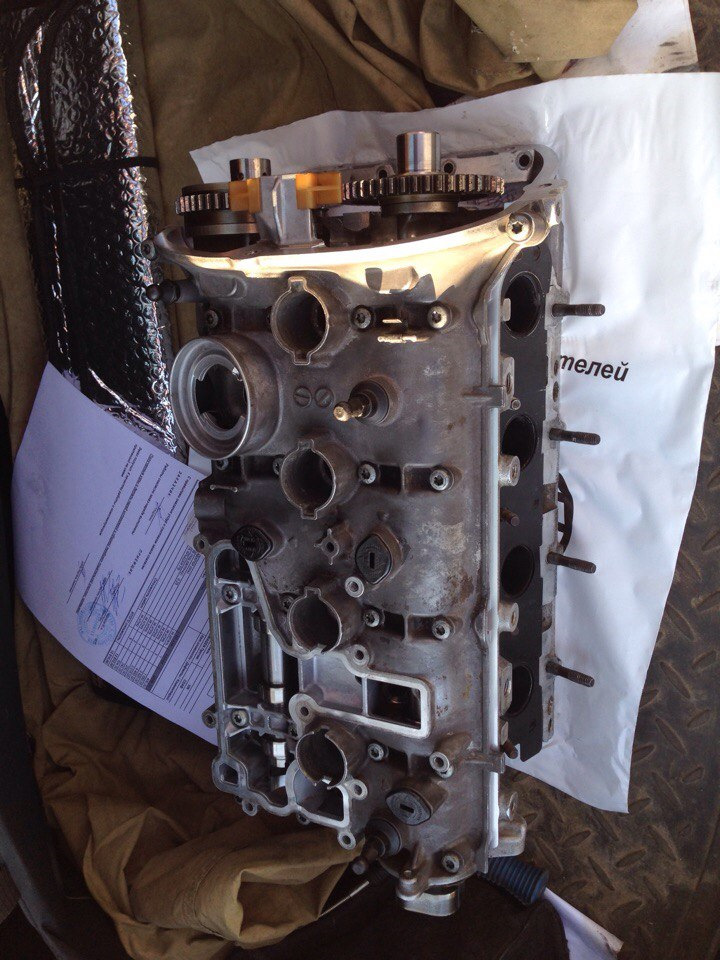

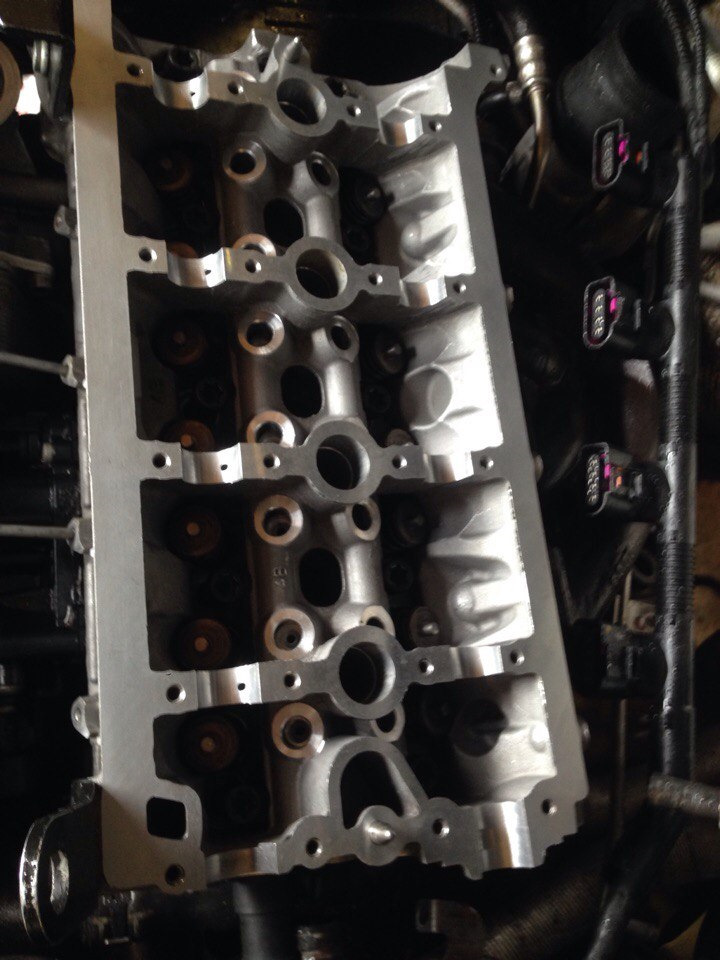

Вот в таком виде отдали мне отремонтированную головку.

Всю головку в сборе с клапанами еще раз прочистили, помыли.

Обнаружил, что сетчатый фильтр был рваный. Возможно это и стало причиной поломки. Если грязь забила масляный канал, то вполне возможно, что давления масла под распредвал не хватило и он прокрутился в сухой постели. Поставил новый:

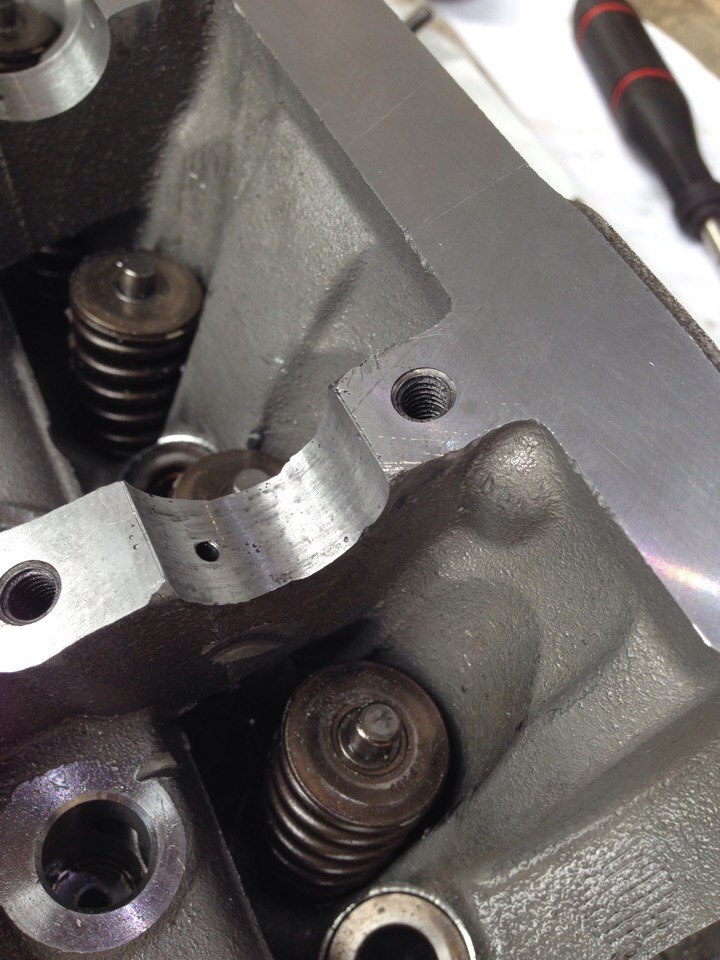

Вот как выглядит наваренная постель:

Отмыли и продули также и клапанную крышку с валами:

Теперь аккуратно собираем все это на моторе.

Все чистенькое, никакой грязи. После такого количества сборок-разборок установка ГБЦ вместе со всеми промывками и очистками заняла у нас 14 часов с перерывом на обед Заводим авто — работает как часики) Даем газ — моментальный отклик, никаких лишних шумов.Немного покатался по городу, поменял масло на новое и на следующий день уже поехал в Москву. 350км по трассе без проблем совершенно. Надеюсь, что больше никаих проблем не будет)

Спасибо, что дочитали до конца! Всем удачи на дорогах!

источник

Типовые неисправности распредвалов, их признаки

Основные причины, по которым описываемая деталь может сломаться:

- Изнашиваются кулачки: появляется стук во время пуска мотора. Когда износ достигает крайней стадии, звуки доносятся и во время движения автомобиля;

- Распредвал деформируется: неисправность также характеризуется посторонними шумами во время работы силового агрегата;

- Изнашиваются подшипники распределительного вала;

- Ломаются элементы вала.

Описанные выше поломки приводят к нарушению режима подачи топлива из-за того, что происходит десинхронизация распредвала и клапанов цилиндров. В некоторых случаях неисправность детали обусловлена применением некачественного моторного масла с большим количеством примесей или малым количеством масла в двигателе.

Восстановление постели распредвала холодной сваркой

молодец конечно, но ты уверен что образив твоей нулевки не застрял теперь в гбц? И вообще если пастель задрало то ось колена поведет по-любому. И еще и крышек нет. Это же ваще пипец. Как ты крышки то подгонять собрался. Понятно что на гбц в принципе наплевать но валы то запоришь по-любому.

1. Подгонку постели проводил (прошу не смеятся) с использованием ни разу не использованной длинной головки от Force вроде бы на 19. У нее чистая зеркальная поверхность, а измерение штангенциркулем не выявило овальности. Смысл был -не трогая еще живых поверхностей постели выбрать выпертости. Для визуального осмотра использовалась 10-ти кратная часовая лупа. Абразив на шкурке-нулевке-очень тонкий, с маслом, визуально силумин был чистым, после его смывки после ручной приработки, надеюсь -не внедрился. 2. По рассказам от Владимира B5 APT эта сдвоенная крышка над постелью была вообще вдрызг изгрызена. Владелец головы переставил себе свои старые крышки и новую сдвоенную.(Если не путаю).

Я понадеялся на немецкое качество, немецкие станки с ЧПУ с системой лазерного позиционирования от Брюль и Кьер, которые грамотно вовремя обслуживаются и поверяются и, как итог — понадеялся на высокую точность изделий на немецком потоке.

Поэтому несколько раз контрольно ставил распредвалы, поливая постели и шейки маслом, не стягивая их ГНЦ, притягивая крышки предписанным моментом и тактильно ощущая вращал распредвалы. Собствнно распредвал лежит не только в этой постели, он центрируется всеми постелями и крышками. Первое время распредвалы вращались туговато, если не сказать тяжело, особенно выпускной, приходилось разбирать и более тонко выбирать выпертости дефектной постели, которые вроде визуально уже были выбраны, но на деле еще присутствовали. И вручную вращал-прирабатывал. Те риски на распредвале без крышки, которые видны на вторых снимках -это не риски. а потеки масла, организуемые этими траншейками. Когда усилия вращения на распредвалах примерно выровнялись (тактильно), собрал ГБЦ полностью. Разумеется с новыми МСК и сальниками.

Притирку клапанов вел однокомпонентной пастой в тубе красного цвета с подставкой-крышкой, марку отпишу позже. Первый клапан для ускорения решил. поначалу, притереть шуруповертом, ухватив клапан за конец под сухарь, но тут-же обнаружил появление на теле клапана кольцевых рисочек и дальше притирал исключительно вручную. присоску для мыльницы подрезал по диаметру впускных клапанов и слегка посадочное место в трубку.

Авто с того момента прошло около 5 тысяч, не очень много, но достаточно, для выявления дефектов деталей и сборки. Довольно часто крутил двигатель на 6800 (разумеется не первое время). Из замечаний по шуму-работе мотора -только старый дефектный подшипник вискомуфты гремит (займусь и им скоро). Масложер — примерно 4 риски на щупе за этот период, может и турбина подгоняет масло.

Да вот заменил еще вчера бензонасос -сам мотор в ведро, от ATS, визуально и геометрически — 1:1 от VDO, 4 бар, 1440 рэ.

Николаю (ник не знаю) — владельцу представленной ГБЦ (мы увидимся обязательно).

Владимиру B5 APT, за работу в качестве Бэтмэна )

Николаю Сонару, за представленные рассухариватель, съемник колпачков, два динамометрические ключа и собственный опыт.

Валере Сухову за представленный съемник ГНЦ и консультирование.

источник

Характерные неисправности

Будет справедливо назвать распределительный вал достаточно надёжным и долговечным элементом двигателя. Зачастую деталь изнашивается только к моменту первого серьёзного ремонта силовой установки. Для автомобилистов, в распоряжении которых оказался двигатель без наличия гидрокомпенсаторов, рекомендуется каждые 10-15 тысяч километров проверять зазоры распределительного вала, оснащённого рокерами, и настраивать их по мере необходимости. Вне зависимости от типа ДВС, во всех моторах обязательно в процессе эксплуатации контролируется степень натяжения цепи или ремня газораспределительного механизма. Они более ограничены по сроку своей службы, чем сам распредвал. Распределительные валы относятся к трущимся деталям двигателя, а потому наиболее опасным явлением для них считается механический износ. Ещё одной характерной неисправностью для распредвала считается выход из строя подшипника, разрушение и деформация сальника. Если элементы распредвала выходят из строя, это запускает цепную реакцию, в результате которой ломаются иные компоненты силовой установки. Поломка распредвала обычно обусловлена:

- естественным износом элемента;

- низким давлением масла в смазочной системе;

- использованием низкокачественных масел;

- дефицитом масла в системе;

- нарушением температурного режима работы двигателя;

- механическими повреждениями.

В случае с механическими повреждениями чаще всего ломаются натяжные ролики и ремни распредвала, которые ограничены по сроку службы. Когда происходит разрыв ремня газораспределительного механизма, сами распредвалы могут серьёзно пострадать. В итоге можно выделить несколько наиболее часто встречающихся поломок в конструкции распределительных валов:

- механическая поломка компонентов;

- износ подшипников;

- износ кулачков;

- деформация вала.

Всё это не обязательно происходит сугубо по причине естественного износа. Многие автомобилисты сталкиваются с проблемой заводского брака. Тут речь идёт о недостатках конструкции, ошибках в проектировании или использовании некачественных компонентов при изготовлении распределительного вала. Но это в основном встречается на бюджетных автомобилях. Определить неисправность, возникшую в распределительном валу, можно по характерному стуку. Он появляется при возникновении рассмотренных поломок и неисправностей. Но не всегда причина стука именно в самом распредвале. Также посторонние стуки иногда возникают, если автомобилист залил в двигатель плохое или не подходящее этому мотору моторное масло, либо подача топлива не была должным образом отрегулирована после вмешательства в систему по причине ремонта или замены компонентов.

Всё это приводит к потере синхронности в процессе работы клапанов цилиндров двигателя и кулачков. В результате мотор теряет свою мощность, начинает потреблять значительно больше топлива, а также отмечается нестабильная работа в разных режимах. Во многом жизнеспособность и продолжительность эксплуатации распределительного вала зависит от грамотности эксплуатации двигателя. Если соблюдать все правила по обслуживанию и содержанию мотора, распредвал сможет проработать в течение всего срока службы двигателя вплоть до капитального ремонта. Иногда, даже после капитального восстановления, старый распределительный вал остаётся в хорошем состоянии, что позволяет и дальше его использовать.

Замена распределительных валов на двигателях внутреннего сгорания является крайне ответственной и сложной задачей. Она требует проведения обязательной предварительной проверки и доработки поверхностей по мере необходимости. Если этого не сделать, уже новый распредвал начнёт очень быстро изнашиваться. В конечном итоге он за короткий срок полностью выйдет из строя

Специалисты отмечают, что при возникновении необходимости замены в двигателе его распределительного вала, крайне важно параллельно заменить все элементы, работающие в непосредственном контакте с распредвалом

Как отремонтировать постель распредвала?

Перед тем, как приступать к ремонту постели, необходимо вначале определить, поможет ли он в устранении неисправности. Бывают случаи, когда деталь уже не подлежит ремонту из-за слишком сильного износа и тогда ее лучше просто заменить.

Диагностика детали производится при помощи устройства, которое называется нутрометр. Этот индикаторный прибор настроен на определенные величины и при их отсутствии подает соответствующий сигнал. После проверки, полученные значения сравниваются со стандартными и на основе этих данных можно принимать решение о проведении ремонта.

Непосредственно перед диагностикой и ремонтом, нужно вначале снять распредвал. Для этого откручивается клапанная крышка и снимается привод механизма ГРМ. После этого, откручиваются болты крепления вала и он снимается. Затем уже вытаскивают саму постель.

Ремонт распредвала производится на специальном станке, который предназначен для его расточки или хонингования. Растачивая постель, ремонту нужно подвергнуть и саму головку блока цилиндров, так как стандартные размеры будут нарушены, то и расположение отдельных частей ГБЦ тоже нужно сменить.

Наверняка провести расточку постели самостоятельно будет очень трудно, поэтому лучше всего поручить эту задачу более опытному специалисту с соответствующим уровнем знаний. Он доведет постель до требуемых размеров и правильно выполнит хонингование.

Евгений из Пятигорска обратился с просьбой восстановить постель распредвала на головке блока ВАЗ 21126 (Приора). Из-за масляного голодания задрало одну шейку на распредвале и одно посадочное место на постели.

Нужно отметить, что ремонт постели на вазовской 16-кл головке обычно нецелесообразен из-за сложности и дороговизны ремонта. Зачастую изнашиваются не только распредвалы, но и сами посадочные места в постели. В отличии от иномарок, где распредвалы крепятся съёмными раздельными бугелями (крышками), ВАЗовские инженеры при разработке 16-клапанника решили замутить что-нибудь эдакое и сделали цельную «плитку», которая является общим и единым целым для всех бугелей. Данная плитка не отличается особенной жёсткостью (размеры шеек в постели «плывут» при затяжке плитки, что создаёт сложности в ремонте). Если для раздельных бугелей на иномарках можно выполнить напыление нижней части постели (в ГБЦ), а крышки — осадить (если это возможно), то на ВАЗовской головке нужно напылять каждую половинку бугеля, затем выравнивать края бугелей, убирая избыток напыления и лишь затем — производить расточку постелей на горизонтально-расточном станке. В итоге, такой объем работы превышает по стоимости новую головку. По-этому, для ВАЗовских головок такой ремонт и является нецелесообразным — клиентам проще заменить головку на новую, либо на бу с разборки.

Но в случае Евгения из Пятигорска, головка непростая — она тюнинговая, с расточенными каналами и большими сёдлами. Стоимость такой головки может превосходить стандартную в 2-4 раза.

Итак, на головке задрало лишь одну шейку на распредвале (он тоже не простой, а спортивный) и одну шейку на постели. Остальные шейки — в отличном состоянии, что удешевляет ремонт. И клиенту в данном случае намного дешевле отремонтировать головку, нежели снова покупать доработанную головку и распредвал. Вот как выглядела шейка до ремонта (фото клиента)

Обратите внимание, что куски шейки распредвала вплавило в алюминий постели головки:

Шейка распредвала напыляется и шлифуется в стандартный диаметр. Твёрдость покрытия около 60HRC. Поврежденный бугель в головке так же напыляется (но уже по другой технологии) и растачивается в стандартный диаметр. Это позволяет сохранить взаимозаменяемость распредвалов (можно установить любой другой вал).

Головка готова к установке на двигатель.

После окончания ремонта (около 2-3 дней), головка отправляется клиенту транспортной компанией.

Статья написана: 26 февраля 2021 г. Автор статьи, фото-видео материалов: Квазар Запрещены без письменного разрешения автора: перепечатка статьи целиком или частично, перепечатка и использование фото-видео материалов, равно как их изменение и редактирование в целях дальнейшей публикации на сторонних сайтах.

Основные дефекты

Распределительные валы изготавливают из углеродистых и легированных сталей марок: – 45, – 45Г2, – 40Г, – 40Х, 40ХН. Твёрдость материала валов 228.268 НВ, 45 HRC.

Основные дефекты распределительных валов:

изгиб вала; – скручивание вала; – износ поверхностей кулачков,;

износ опорных поверхностей под подшипники, 2; – износ резьбы, 3.

износ поверхностей вала от усталостных напряжений,

износ от окисления поверхностей, – абразивный износ поверхностей,

износ шпоночных пазов в виде смятия граней, износ боковых поверхностей паза, паз становится шире, 1.

Эскиз распределительного вала.

Рисунок 2. Места износа.

Инструкция: снятие и установка распредвала

Перед демонтажем распредвал проверяется на осевое смещение. Надо не очень сильно стукнуть по постели и прислушаться. Если деталь стучит, неисправность подтверждается. Снимается деталь в следующей последовательности:

- ослабить хомут, отделить трубку сапуна от воздушного фильтра;

- вытащить шланг воздушного фильтра;

- скинуть трос подсоса;

- изъять привод газовой заслонки;

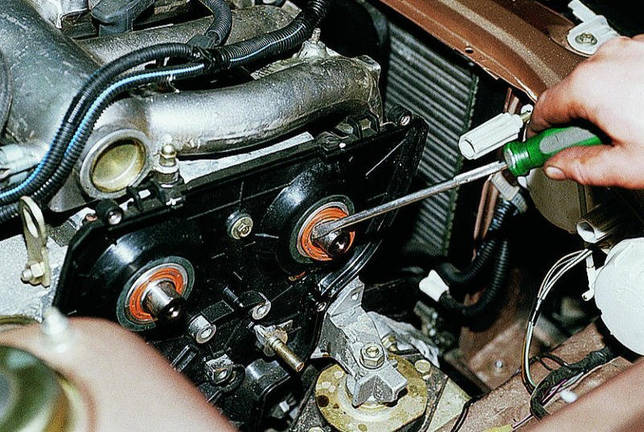

- вытащить клапанную крышку, открутив восемь гаек — они соединяют деталь с блоком цилиндров;

- установить распределительный вал в конец сжатия цилиндра номер 4;

- ослабить гайку натяжителя цепи распредвала, уперев монтировочную лопатку в башмак и крепко зафиксировав шток — если ослабить не получается, натяжной механизм полностью снять;

ослабление цепи распредвала

- отогнуть контршайбу и вывернуть болт крепления шестерни, освободить звёздочку распределительного вала — перед этим рычаг коробку передач поставить на четвёртую передачу, чтобы избежать проворачивания распредвала;

- снять цепь, подвесить её на проволоку;

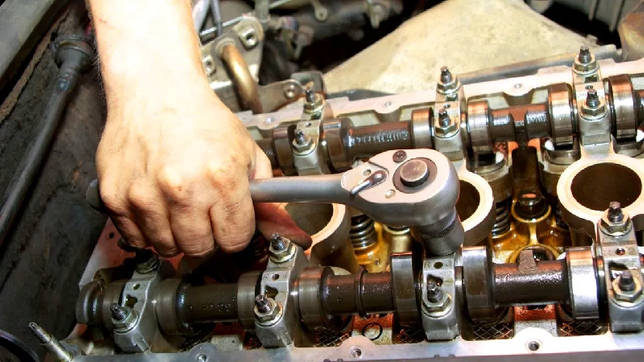

- открутить фиксаторы постели к головке блока цилиндров, действуя в шахматном порядке;

откручивание болтов постели распредвала

снять распредвал.

Постель может сниматься вместе с распредвалом, как на Вазах или отдельно. Если она вытаскивается одновременно, то далее вытаскивается упорный фланец. Держится он на гайке под номером «10». После снятия фланца, вал извлекается из постели — надо немного приподнять кулачок, тем самым, освободив его от давления пружины.

Старый распредвал обязательно подвергается дефектовке. Как и говорилось выше, если уровень повреждений значительный, ремонтировать не имеет смысла. В ходе снятия распределительного вала проверяются одновременно другие части ГРМ — коромысла, пружины, маслосъёмные колпачки.

Установка нового или отремонтированного распредвала проводится строго по инструкции. Одно из главных правил — закручивать болты в определённом порядке и с нужным усилием. Например, для Жигулей момент затяжки составляет 18,3 Н/м.

Далее по монтажу:

поставить пружину кулачка;

- смазать постель чистым маслом;

- установить новый распредвал так, чтобы кулачки не опирались на шайбу толкателя клапана верхней частью носика;

- завернуть болты упорного фланца, используя ключ на «10»;

- закрутить фиксаторы, действуя по той же схеме — через один;

- поставить на место разрезную шестерню, цепь, шайбы — цепь рекомендуется соединять с шестернёй ниткой, чтобы не было перескока по зубьям;

- затянуть крепёжный болт звёздочки, используя ключ на «17»;

- установить стопорную шайбу;

- задействовать механизм натяжения, уперев монтировку в башмак и крепко зажав шток распредвала.

Также замену вала любой уважающий себя автомеханик проведёт одновременно с установкой новых рокеров. Их ещё называют коромыслами. Делается это потому, что выработка деталей приводит к преждевременному износу самого распредвала.

Как заменить сальник распредвала?

Замена сальника распредвала входит в обязательный перечень работ. Сальник или манжета представляет собой уплотнительное кольцо из эластичного материала, не позволяющее маслу вытекать из распределительного вала. Основная причина изнашивания этой прокладки — банальное устаревание. На распредвал устанавливаются 2 сальника — передний и задний.

Неисправность элемента проявляется любым способом — изменение формы, разбухание, разрыв, появление трещин. Часто сальник просто выпадает из своего посадочного места. Неисправность уплотнителя диагностируется визуально — появление следов масла на крышке ГРМ, перескок ремня и т. д.

Заменить передний сальник куда легче, чем задний. Достаточно скинуть клапанную крышку, ремень ГРМ тоже снять, и зафиксировать шкив от проворота монтировкой. Также демонтируется шкив с хвостовика распредвала и шпонка, расположенная за ним. Затем сальник выковыривается отвёрткой или пинцетом.

Замена сальника распредвала

Как заменить цепь распредвалов?

Если газораспределительный механизм автомобиля оснащён цепным приводом, то может потребоваться замена цепи распредвалов. Несмотря на конструктивную прочность, данный элемент обрывается по причине эксплуатационного износа, низкого качества металла, заедания распредвала и других сопутствующих причин. Спровоцировать обрыв может также резкое торможение автомобиля или интенсивное наращивание оборотов.

Процедура замены цепи также не вызовет особой сложности. Надо снять металлическую клапанную крышку, провернуть коленвал до совпадения меток и зафиксировать валы. Старая цепь снимается без демонтажа шестерни коленвала

Особое внимание уделяется натяжению ведущей ветви. Она должна проводится с учётом совпадения меток на шестернях распредвалов и подшипниках

Технические условия на контроль, сортировку и восстановление распределительных валов

Контроль размеров кулачков и опорных шеек распределительного вала осуществляется с помощью приспособления, показанного на рис. 50, а размеры кулачков указаны в табл. 28.

Технологические условия на контроль, сортировку и восстановление распределительных валов представлены в табл. 29.

Рис. 50. Приспособление для контроля профиля кулачков и опорных шеек распределительного вала:

а — профиль кулачка, б — расположение впускных кулачков; в — расположение выпускных кулачков; Вп — впускной кулачок; Вып — выпускной кулачок; 1 — основание приспособления; 2,9 — центры; 3 — диск с градуировкой, град; 4 — указательная стрелка, закрепленная на шейке распределительного вала; 5 — ножка индикатора; 6 — стойка индикатора; 7 — индикатор, 8 — распределительны вал

Последовательность контроля распределительного вала следующая:

- проверить вал на отсутствие трещин и отколов кулачков;

- радиальное биение средних опорных шеек относительно передней и задней опорных шеек; проверить износ шейки под шестерни;

- кулачков по высоте;

- цилиндрической части кулачков;

- передней и средней шеек;

- задней шейки.

28. Размеры кулачков распределительного вала КамАЗ-740

| Выпускных | Впускных | ||||||||||

| а° | Л мм | а° | h, мм | а° | h, мм | а° | Л, мм | Л, мм | а° | а° | Л, мм |

| 99 | 0,000 | 128 | 0,656 | 150 | 5,142 | 94 | 0,000 | 126 | 0,967 | 152 | 5,901 |

| 104 | 0,019 | 132 | 1,235 | 156 | 6,163 | 100 | 0,027 | 130 | 1,663 | 160 | 6,939 |

| 110 | 0,088 | 138 | 2,562 | 164 | 7,200 | 108 | 0,138 | 134 | 2,520 | 170 | 7,769 |

| 114 | 0,156 | 140 | 3,034 | 174 | 7,929 | 116 | 0,300 | 140 | 3,788 | 176 | 8,005 |

| 118 | 0,236 | 148 | 4,759 | 180 | 8,050 | 120 | 0,419 | 146 | 4,922 | 180 | 8,050 |

Примечание: а — угол поворота кулачка; h — высота подъема профиля кулачка.

Сделать заключение о годности распределительного вала и о способе восстановления распределительного вала.

Деталь № 740.1006015.

Материал: сталь 18ХГТ

Твердость опорных шеек, кулачков и торца распределительного вала: HRC 58—63

29. Технические условия на контроль, сортировку и восстановление распределительного вала

| Возможные дефекты | Способ установления дефекта и средства контроля | Размер, мм | Рекомендации по устранению дефектов | ||

| по рабочему чертежу | допустимый без ремонта | ||||

| Трещины | Дефектоскоп | — | — | Браковать | |

| 1 | Отколы по торцам вершин кулачков | Штангенциркуль 1-125-0,10 | — | — | Зачистить острие кромки, браковать при отколах более 3 мм |

| 2 | Уменьшение цилиндрической части кулачков | Скоба 36,00 | в=8,05±0,1 а=37±0,05 | в=7,9 а=36,00 | Шлифовать по копиру, браковать при уменьшении размера в менее 44,5 мм |

| 3 | Износ впускных и выпускных кулачков по высоте (в—а) | ||||

| 4 | Износ передней и средней опорных шеек. | Скоба CP 50-75 | 54 | 53,89 | Шлифовать под ремонтный размер |

| Размеры: | |||||

| I ремонтный | 53,69 | 53 | 53,89 | ||

| II ремонтный | 53,49 | 53,6 | 53,49 | ||

| 5 | Погнутость распределительного вала | Приспособление для контроля погнутости вала | Биение средних шеек не более 0,025 | 0,04 | Править |

| 6 | Износ задней опорной шейки. | Скоба CP 25-50 | 42 | 41,93 | Шлифовать под ремонтный размер |

| Размеры: | |||||

| I ремонтный | 41,73 | 41,8 | 41,73 | ||

| II ремонтный | 41,53 | 41,6 | 41.73 | ||

| 7 | Износ шейки под шестерню | Скоба 35.01 | 35 | 35,01 | Осталивать |

| 8 | Износ шпоночного паза | Калибр 5 | 5 | 5 | Фрезеровать новый паз под углом 180° к изношенному |

Технологический процесс восстановления распределительных валов

Технологический процесс восстановления распределительных валов включает следующие операции: мойку распределительного вала, снятие шестерни, правку и проверку биения распределительного вала, шлифовку шеек вала под ремонтный размер, контроль размеров шеек, шлифовку кулачков цилиндров, контроль профиля кулачков, изготовление паза под шпонку, установку шестерен, сдачу распределительного вала ОТК.

Восстановление опорных шеек распределительного вала производится шлифованием под ремонтный размер, а его кулачков — шлифованием по копиру с целью восстановления профиля кулачков на копировально-шлифовальных станках ЗА433 шлифовальным кругом ПП 600X20X305 марки Э46—60 СМ1—СМ2К. После шлифования шейки и кулачки распределительного вала полируются полировальной лентой ЭБ220 или пастой ГОИ № 10.

Режимы шлифования опорных шеек и кулачков распределительного вала приведены в табл. 30.

30. Режимы шлифования опорных шеек и кулачков распределительного вала

| Шлифование | Операция | Вращение шлифовального круга | |

| Окружная скорость, м/мин | Частота вращения, мин-1 | ||

| Опорных шеек | Черновая | 30—35 | 955 |

| Чистовая | 30—35 | 955 | |

| Кулачков | Черновая | 25—30 | 796 |

| Чистовая | 25—30 | 796 |