Принцип работы датчика давления масла

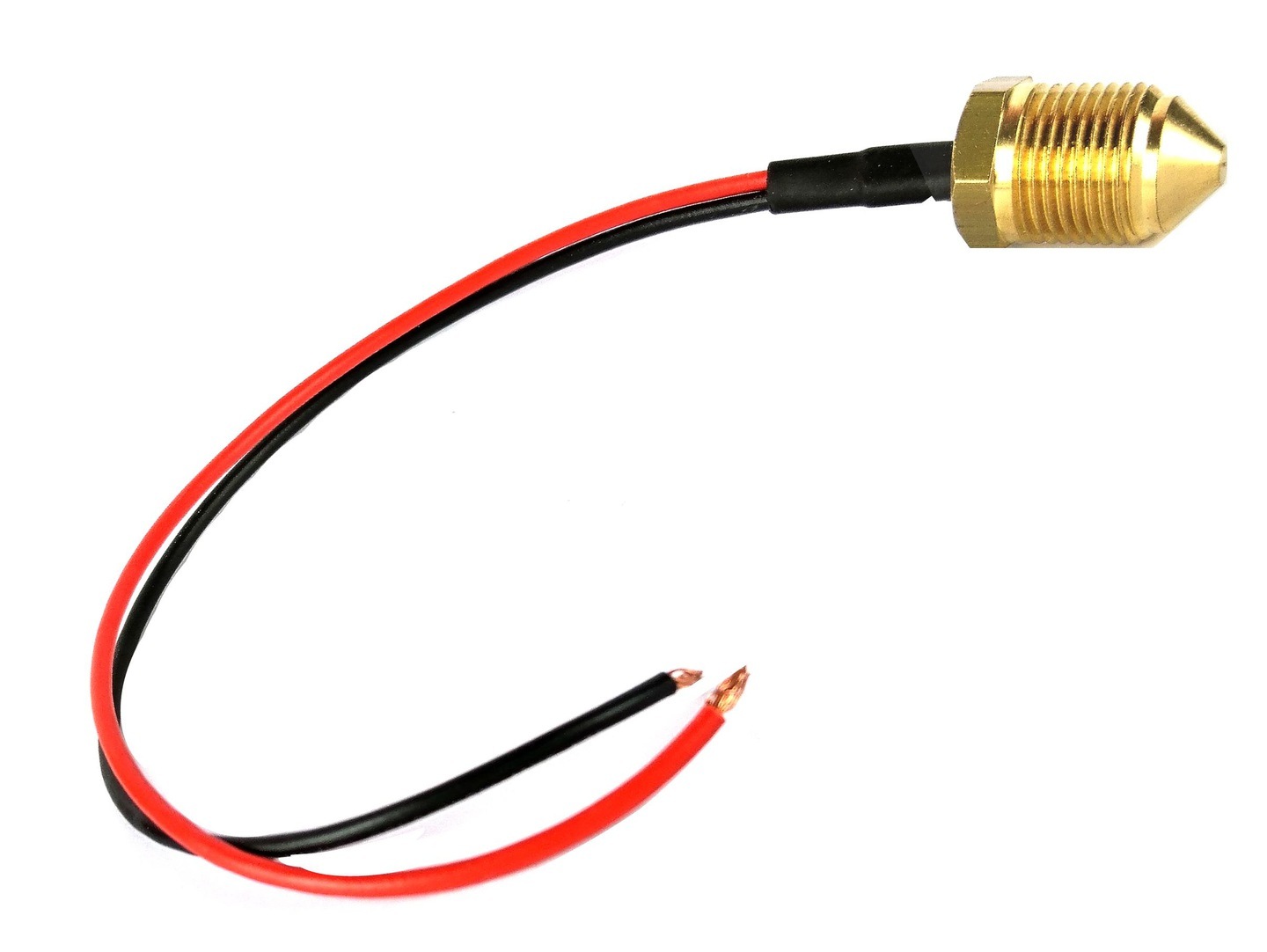

Прежде чем понять, как можно управлять DDM, необходимо вкратце остановиться на теории, особенно на том, как работает датчик давления масла. Это даст вам полное представление о процессе. Прежде всего, следует подчеркнуть, что датчики давления масла бывают двух типов: механические (устанавливаются на старые автомобили, особенно советские модели) и электронные (более современные, широко используемые в автомобилестроении).

Конструкция механических датчиков

Механическое устройство DDM

Внутри механического датчика находится мембрана, которая меняет форму в зависимости от приложенного к ней давления. Следовательно, чем она больше, тем больше изгибается мембрана. Изгибаясь, он воздействует на стержень в конструкции, который отвечает за сжатие жидкости в специальную герметичную трубку. На другом конце этой трубки находится стержень, на который эта жидкость давила, а здесь второй стержень перемещал иглу устройства: манометра дифференциального давления или просто манометра. Давление увеличивается – стрелка идет вверх, давление уменьшается – стрелка идет вниз.

Существует также еще один более распространенный датчик механического давления масла. Аналогично, но с добавлением переменного резистора – реостата. Затем на мембрану в ее конструкции помещается резистор, который меняет свое сопротивление в зависимости, собственно, от величины приложенных сил. Следовательно, чем больше деформация мембраны, тем больше изменяется сопротивление датчика. При отсутствии деформации мембраны значение сопротивления будет нулевым. Это изменение регистрируется электронным блоком управления двигателем (ЭБУ), на который отправляется соответствующий сигнал. Его программное обеспечение разработано таким образом, что он отслеживает наличие сигнала от DDM в определенном диапазоне, соответствующем нормальному рабочему давлению масла в масляной системе двигателя. Как правило, компараторы подключаются к механическим датчикам, на шкале которых отображается абсолютное значение масла. Хотя, по сути, это вольтметры, стрелка которых меняет положение в зависимости от значения сопротивления от ДДМ, поступающего на устройство.

Конструкция электронного датчика

Электрическое устройство DDM. 1 – шток, 2 – сигнальная лампа, 3 – контакты, 4 – мембрана

Конструкция электронного датчика давления масла (кстати, он устанавливается на автомобили ВАЗ-2114 и его аналоги, новые модели Lada) подразумевает, что при плоской (не находящейся под давлением) мембране цепь питания сигнальной лампы на панели приборов он обычно закрыт, поэтому запускается при подходящих условиях. Однако, когда диафрагма изгибается под действием давления масла, она механически размыкает цепь своим штоком, и сигнальная лампа гаснет. Это, собственно, происходит при запуске двигателя, о чем можно судить по тому, что лампочка масленки при включенном зажигании, а также первые 1… 2 секунды находится в активном состоянии (горит).

Поэтому суть контроля современного DDM заключается в измерении сопротивления обмотки датчика мультиметром, переведенным в режим измерения электрического сопротивления (омметром). Однако это можно проверить и другими методами.

Давление гидроусилителя руля

Как самостоятельно проверить давление гидроусилителя руля

Проверяется давление гидроусилителя в руля.

Установите свою автомашину на двухстоечный подъемник.

Затем снимите защиту, установленную на поддоне картера мотора.

Установите зажим прямо на подводящий трубопровод насоса гидроусилителя в рулевом управлении, для того чтобы снизить количество вытекания жидкости.

Обратите внимание!

Примите особые меры, защищая генератор от проникновения на него масла, непосредственно из системы гидроусилителя, находящегося в рулевом управлении.

Нужно отсоединить колодку проводов на датчике давления.

Освободите датчик давления.

Поставите штуцер манометра на место датчика давления.

Освободите зажим.

Опустите автомашину.

Налейте в систему гидроусилителя на рулевом управлении масло (ELF RENAULT MATIC D2).

Устраните воздух из системы, поворачивайте рулевое колесо разные крайние положения, при неработающем моторе.

Обратите внимание!

При устранении воздуха из системы, не нужно удерживать рулевое колесо только лишь в крайнем положении, потому что это может привести к неисправности гидроусилителя, на рулевом управлении.

Поставьте колеса в то положение, в котором они должны двигаться по прямой.

Устраните воздух из системы, при помощи поворачивания рулевого колеса в разные положения, при работающем моторе. Доводите уровень масла в бачке до нормы.

Освободите правый, передний подкрылок, и естественно правое колесо, находящееся впереди.

Проверяете давление гидроусилителя руля, которое развивает насосом при поставленном в среднее положение рулевом колесе, таким образом, при отсутствии какого либо воздействия на него, уровень давления должен быть 5-7 бар.

Дальше, нужно проверить давление гидроусилителя руля, которое развивается насосом, если рулевое колесо, повернуто в крайнее положение, размер 79-86 бар. Нужно остановить мотор.

Поднимите автомашину.

Поставьте зажим, на подводящий непосредственно трубопровод насоса гидроусилителя, на рулевом управлении, для того чтобы снизить количество жидкости которая вытекает.

Отстраните манометр, а также штуцер.

Поставьте датчик давления.

Стяните специальным моментом 12 Н•м реле давления.

Объедините его разъем.

Освободите зажим.

Налейте в систему гидроусилителя, на рулевом управлении масло.

Устраните воздух из системы, при помощи поворота рулевого колеса из одного в другое крайнеее положение, при неработающем моторе.

Поставьте колеса в положение, при котором они должны двигаться по прямой.

Устраните воздух из системы, при помощи поворотов рулевого колеса из одного в другое крайнее положение, при работающем моторе.

Нужно довести уровень масла в бачке до нормы.

vsepoedem.com

Гидравлическое давление в системе ГУР

Гидравлическое давление в системе ГУР

- После тщательной очистки соединения шланга высокого давления с насосом гидроусилителя, отсоедините шланг от насоса и установите специальное оборудование (датчик давления масла, соединительные патрубки). Затените каждую гайку с соответствующим моментом затяжки.

- Специальный инструмент: (А) — 09915-77411 (датчик давления масла)

- (B) — 09915-77420

Будьте аккуратны, не повредите радиатор кондиционера во время выполнения сервисных работ (если оборудован).

- Проверьте каждое соединение на утечку жидкости и выгоните воздух. См. Процедура развоздушивания системы в этой Главе.

- При работающем двигателе на холостом ходу, повращайте рулем для прогрева двигателя, пока температура в бачке гидроусилителя не достигнет 50 — 60°С (122 — 140°F).

- Проверьте обратное давление, измеряя гидравлическое давление на холостом ходу, без воздействия на рулевое колесо. Обратное давление: ниже, чем 1000 кПа (10 кг/см 2 , 142 psi).

- Если обратное давление выше указанных значений, проверьте регулирующий клапан и гидравлические трубки на засоры.

- Проверьте разгрузочное давление.

- Увеличьте обороты двигателя до 1500 мин -1 . Постепенно закрывайте клапан, наблюдая за увеличением давления на манометре и оцените разгрузочное давление (максимальное гидравлическое давление).

- Разгрузочное давление: 6200 — 7000 кПа

- (62 — 70 кг/см 2 , 882 — 995 psi) — для двигателя G16

- 6700 — 7500 кПа

- (67 — 75 кг/см 2 , 953 — 1067 psi) — для двигателя J20

- 7050 — 7850 кПа

- Если давление выше указанного, то возможна неисправность обратного клапана.

- Если давление ниже указанного, то возможна неисправность насоса гидроусилителя или заедание пружины обратного клапана.

Не перекрывайте клапан манометра дольше чем на 10 секунд.

- Затем откройте клапан манометра полностью и увеличьте обороты до 1500 мин -1 . Затем полностью выверните руль влево или вправо и оцените разгрузочное давление.

- Разгрузочное давление: 6200 — 7000 кПа.

- (62 — 70 кг/см 2 , 882 — 995 psi) — для двигателя G16

- 6700 — 7500 кПа

- (67 — 75 кг/см 2 , 953 — 1067 psi) — для двигателя J20

- 7050 — 7850 кПа

- Если давление выше указанного, то возможна неисправность обратного клапана.

- Если давление ниже указанного, то возможна неисправность рулевой рейки. Замените рулевую рейку.

Никогда не задерживайте рулевое колесо в крайнем положении более чем на 10 секунд.

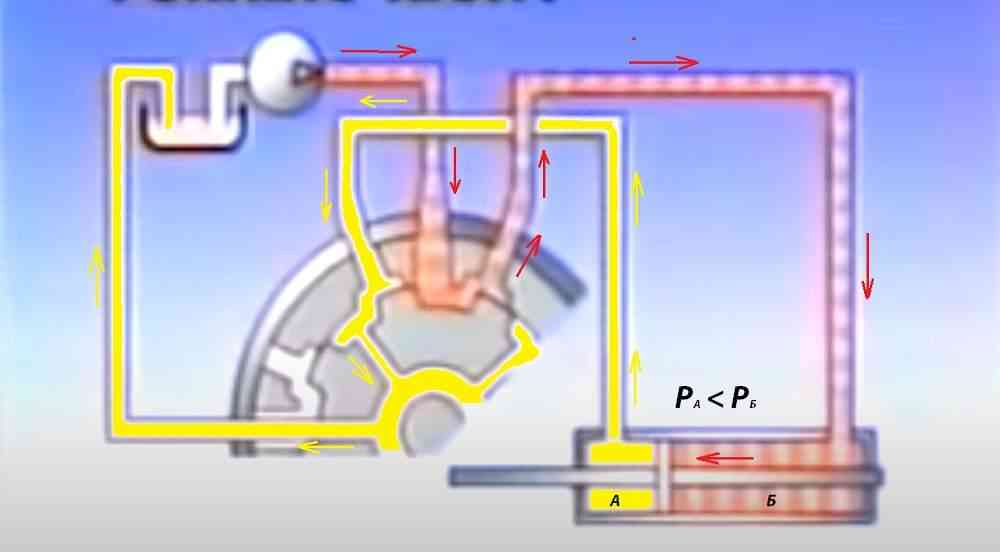

Как гидроусилитель выключается при повышении скорости автомобиля

На значительных скоростях автомобиля, необходимо отключать ГУР в целях безопасного управления машиной. Лёгкая «баранка» может привести к чрезмерной управляемости и большой чувствительности колес на малейшее отклонение рулевого колеса. Чтобы этого избежать, в схеме гидроусилителя руля применяется несколько систем, изменяющих усилие в зависимости от числа оборотов двигателя или скорости машины.

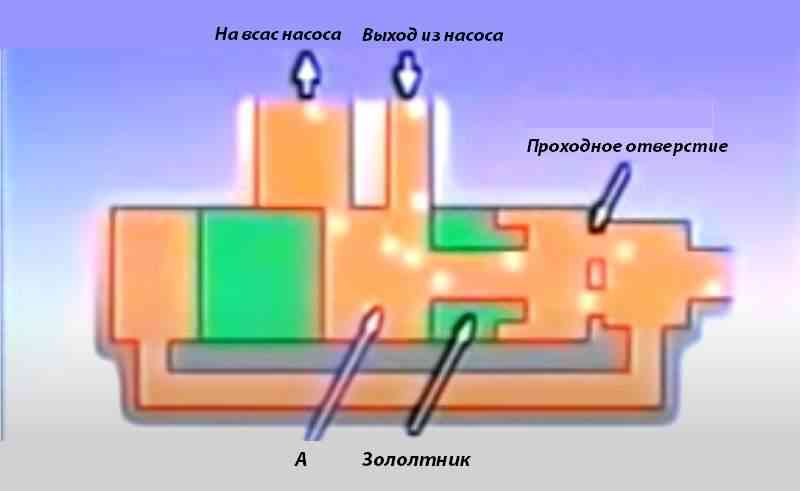

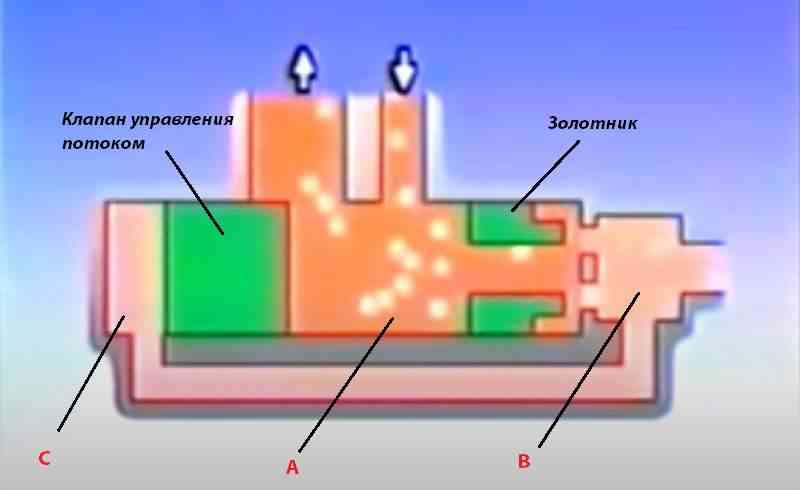

ГУР с регулированием давления по числу оборотов

С увеличением количества оборотов двигателя, поток жидкости на выходе пластинчатого насоса уменьшается, как следствие – снижается давление. Ослабевает помощь гидроусилителя водителю.

В клапане регулирования выходного потока, расположенном в корпусе насоса ГУР, установлен дополнительный золотник. Находиться между клапаном формирования потока и проходным отверстием. Он уменьшает поток гидравлики на выходе из насоса путем уменьшения выходного сечения. Рассмотрим наглядный пример.

При низких оборотах мотора давление в камере «А» давит на золотник. Его недостаточно, чтобы преодолеть сопротивление пружины, он не смещается и проходное сечение не изменяется.

По мере роста числа оборотов, давление в камере «А» возрастает. Оно продолжает давить на стенку золотника и преодолевает сопротивление возвратной пружины. Он смещается, перекрывая выходное отверстие. Поток гидравлической жидкости уменьшается. Это вызывает большую разницу давления в камерах «А» и «С», клапан управления потоком смещается влево, больше открывая выходное отверстие со стороны всасывания насоса. Это уменьшает давление, выходящее из насоса, поступающее в распределительный механизм ГУР.

При дальнейшем росте числа оборотов двигателя, золотник больше перекрывает выходной канал. Полностью выходное отверстие не перекрывается, какими бы не были высокими обороты коленвала, в системе усилителя остается минимальное давление. Таким образом, минимизируется помощь гидроусилителя по мере роста числа оборотов двигателя.

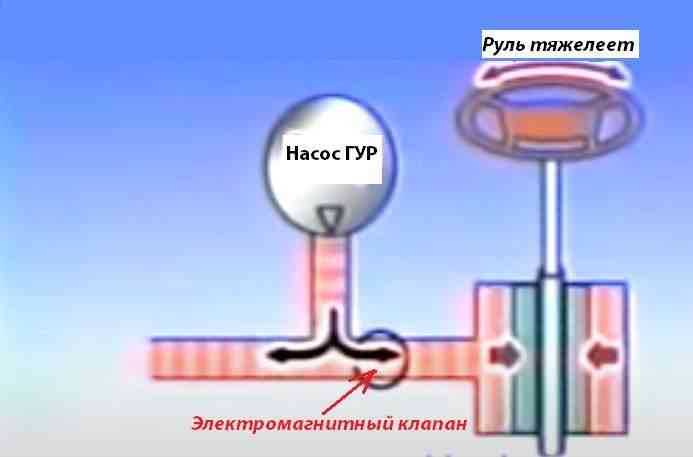

ГУР с регулированием давления по скорости движения

Работа этой системы основана на датчике скорости автомобиля. Компьютер дает сигнал на электромагнитный клапан, установленный в распределительном механизме.

Внутри распределителя находится управляющая камера. По мере увеличения скорости авто, открывается электромагнитный клапан. Он подает гидравлическую жидкость в камеру распределителя. Внутри её повышается давление, препятствующее скручиванию торсиона. В результате руль становиться «тяжелее».

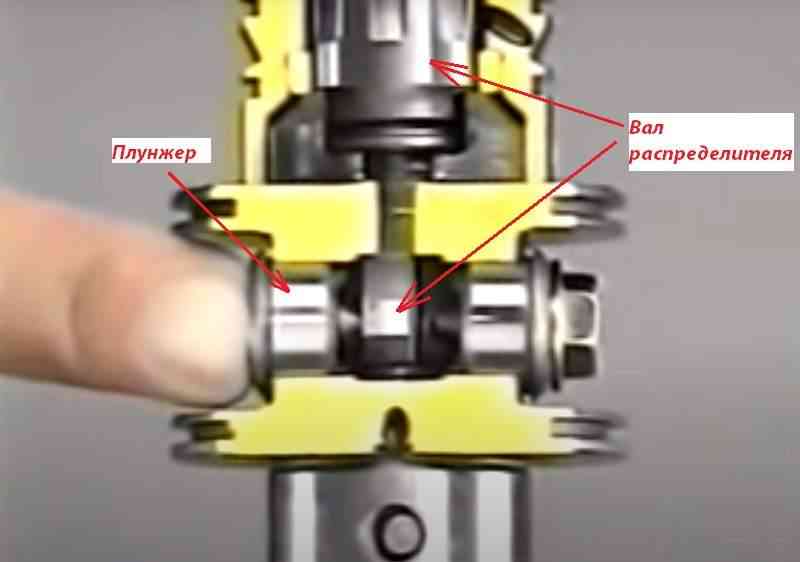

Существуют типы гидроусилителей, где на торсион влияет не давление в камере, а плунжер. По мере роста скорости автомобиля, давление давит на плунжер. Он толкает вал распределителя в направление, противоположное вращению рулевого колеса. Это увеличивает реактивное сопротивление на руле.

Скачивание книги

После успешного прохождения платежа (любым способом) и возврата в магазин KrutilVertel с сайта платежной системы Вы попадаете на страницу успешной оплаты:

Купленная Вами книга будет находиться в Вашем личном кабинете, откуда ее всегда можно будет скачать.

Обратите внимание, что после совершения оплаты, Вам необходимо вернуться обратно с сайта платежной системы на сайт KrutilVertel. В случае, если по каким либо причинам Вы не вернулись обратно на сайт и закрыли вкладку платежной системы с сообщением про успешное прохождение платежа, сообщите нам об этом — мы вышлем Вам письмо в котором будет указан доступ для скачивания книги. В случае, если по каким либо причинам Вы не вернулись обратно на сайт и закрыли вкладку платежной системы с сообщением про успешное прохождение платежа, сообщите нам об этом — мы вышлем Вам письмо в котором будет указан доступ для скачивания книги

В случае, если по каким либо причинам Вы не вернулись обратно на сайт и закрыли вкладку платежной системы с сообщением про успешное прохождение платежа, сообщите нам об этом — мы вышлем Вам письмо в котором будет указан доступ для скачивания книги.

Провод к датчику давления масла

скорее всего дело касается блока управления двигателем в салоне, точно не знаю. Можно попробовать проследить по проводу лампочки “масленка”, куда она будет вести

1. Ребят подскажите, кто знает куда идет провод от датчика уровня масла, который рядом с масляным фильтром? дело в том, что от датчика свисает кусок провода, видимо порезан, есть куда его подключить? Не понимаю, вроде все посмотрел, ваз 2110. Вопрос: Николай Прокудин 2. Здравствуйте, подскажите, вентилятор на радиаторе не включается, предохранитель норм. ВАЗ 2115 Заявка на: Коростелев Андрея Датчик уровня масла ВАЗ 2110.

1. В косу ебу. После этого близко к мозгу через 8-пиновую микросхему в бск.

Где датчик коленвала, в проводке

2. Снимите микросхему датчика температуры охлаждающей жидкости, расположенную рядом с термостатом. Включите зажигание, если включаете, система не тугая, а если нет, посмотрите реле под торпедой рядом с ЭБУ.

Николай, я посмотрю

1 я наоборот отключил приблуду. Просто покажи свою любовь. дважды выбросьте дожа, и он должен заработать. А если нет, проверьте сами, работает ли, поищите перерыв.

Датчик положения коленчатого вала (ДПКВ)

Датчик положения коленчатого вала ДПКВ является одним из важнейших датчиков в централизованной системе управления двигателем и незаменимым источником сигнала для подтверждения положения коленчатого вала и частоты вращения двигателя.

Какую функцию выполняет датчик: модель управления двигателем (ECU) использует сигнал с датчика положения коленвала (ДПКВ) для управления количеством впрыска топлива, моментом впрыска топлива, моментом зажигания (угол опережения зажигания), управлением катушкой зажигания, скоростью холостого хода и работой электрического бензонасоса. Благодаря электромагнитному датчику коленвала синхронизируется работа топливных форсунок и зажигания в системе впрыска топлива.

Признаки неисправности: если датчик положения коленчатого вала выходит из строя, блок управления двигателем перестает получать данные, в результате чего программа в компьютере не знает истинное положение коленчатого вала. В целях защиты двигателя впрыск топлива, как правило, не осуществляется, и двигатель глохнет (не всегда и не на всех автомобилях). Также вы не сможете завести двигатель, пока не установите новый датчик. На некоторых машинах при неисправности датчика положения коленчатого вала может наблюдаться неровный холостой ход, потеря мощности, излишняя детонация, двигатель часто глохнет в процессе движения машины.

При выходе из строя данного датчика на приборной панели может появиться индикатор «Check engine».

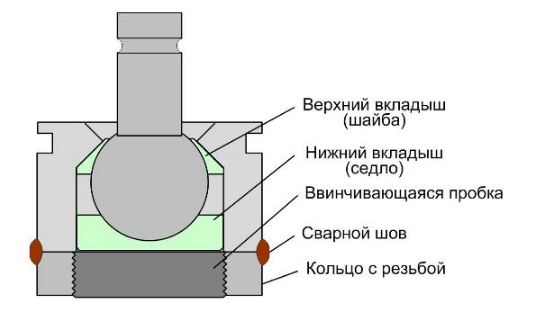

Изготовление обслуживаемой крышки

Глухая часть корпуса опоры делается съёмной. При этом вы многократно можете менять пластиковые вкладыши, каждый раз восстанавливая работоспособность опоры. Съёмное дно позволяет производить профилактический осмотр, не снимая шаровую опору с подвески.

Заглушка: делаем своими руками

- В донышке высверливается отверстие размером с шар пальца (с небольшим зазором, разумеется). Высверливается — сказано условно. Необходим фрезерный станок. Не бойтесь при расточке повредить пластиковый вкладыш, всё равно вы будете его менять. Внутри нарезается резьба. Это достаточно сложная процедура из-за большого диаметра. Но в любом инструментальном цеху вам выполнят такую работу за символическую плату.

Доверьте работу профессионалам, если сами им не являетесь

Производите замену на чистой поверхности, иначе смысл работы теряется

Ремонтный стакан: всё гениальное просто

Принцип такой же, как и в первом случае — изготовить сменное дно. Только исполнение отличается. Если дно опоры слишком тонкое для изготовления полноценного резьбового соединения, необходимо изготовить ремонтный стакан. Он вытачивается на токарном станке из стального круга подходящего диаметра. В донышке стакана вытачивается всё то же отверстие и нарезается резьба. И наконец — изготавливается опорное сменное донышко.

Затем с шаровой опоры срезается дно цилиндра с помощью болгарки или ножовки по металлу. На его место наваривается ремонтный стакан. Способ более трудоёмкий, зато не допускает нагрева пальца в процессе демонтажа.

Схема изготовления варианта изделия

Дальнейшая эксплуатация по той же схеме: при появлении люфта выкручиваем ремонтную заглушку, извлекаем палец, меняем пластиковые вкладыши.

Стоит отметить, что производители запасных частей выпускают множество вариантов ремонтных шаровых опор. Под эти разборные корпуса продаются и сменные вкладыши, и новые пальцы. Однако в нашей статье мы рассматриваем именно самостоятельное изготовление.

Сварка как альтернатива замене

Самый быстрый вариант восстановления шаровой опоры. Задняя (опорная) часть цилиндра просто срезается. Способ не имеет значения — можно ножовкой, можно болгаркой, всё равно впоследствии будет температурное воздействие.

Получив доступ к полости цилиндра, можно менять полимерные вкладыши.

После установки новых вкладышей донышко аккуратно приваривается. При этом надо скомпенсировать толщиной шва выработку металла, образованную при распиле. Обычно это 1,5–2 мм.

Сварка — один из самых кропотливых вариантов

Развальцовка как способ ремонта

Эта технология требует наличия профессионального оборудования, поэтому развальцевать шаровую в гаражных условиях невозможно. Вырезается обжимное кольцо по диаметру шара пальца.

Токарные работы и тут найдут своё место

Посадочное место и шар очищаются от грязи, шлифуются. Подбираются или вытачиваются из капролона новые вкладыши и обжимное кольцо.

Бывает, что капролона нет в наличии, но заменять его сталью не рекомендуют. Лучше один раз потратится на этот материал, чем производить замену чаще, чем могло быть

После сборки обжимное кольцо впрессовывается и завальцовывается на прессе. При обжиме используются специальные вкладыши-обоймы по диаметру кольца.

Вкладыши также можно поискать в автомагазинах

Одна голова хорошо, а две лучше

На многочисленных форумах в Интернете часто можно встретить рассказы опытных автомобилистов, которые вместе с электронным датчиком давления масла установили параллельно с ним механический. В частности, это выражается в том, что в случае падения давления масла не только загорается относительная сигнальная лампа на приборной панели, но также загорается значение абсолютного давления на манометре, установленном где-то в районе приборной панели вверх.

Это сделано по той причине, что иногда, например, после проведения капитального ремонта двигателя или при использовании некачественного (или устаревшего) моторного масла, которое помялось, чувствительный элемент датчика, соответственно, не работает должным образом. Следовательно, при понижении давления контрольная лампа не загорается, что является критическим фактом, поскольку двигатель в этих условиях работает «всухую», то есть без надлежащей смазки. Это значительно снижает его ресурс и позволяет полностью вывести двигатель из строя в кратчайшие сроки.

Затем автомобилисты устанавливают в месте подключения датчика давления так называемый тройник, на один выходной конец которого подключается традиционный электронный датчик, а на другой – механика. Шланг с проводами установлен в моторном отсеке согласно конструкции двигателя. Главное, чтобы он не мешал другим элементам двигателя и не подвергался механическим и значительным тепловым воздействиям. На его конце устанавливается манометр, например, от «классического» ВАЗа, УАЗа или другого подобного устройства. Ведь его модель не важна, главное, чтобы по шкале было удобно ориентироваться, то есть на ней должна быть подробная градуировка.

Заключение

Датчик давления – довольно надежный агрегат и выходит из строя редко. Поэтому при возникновении проблем с системой индикации маслосистемы необходимо проверить другие параметры: давление масла, наличие протечек, состояние самого масла, его уровень и масляный фильтр, и только потом проверять состояние масла датчик давления масла. В целом, проверить исправность данного агрегата не очень сложно, и сделать это могут даже начинающие автомобилисты, используя буквально автомобильный компрессор и мультиметр. Если датчик вышел из строя, его ремонт вряд ли возможен, поэтому лучше купить новый ДДМ в автомагазине, так как он дешевый.

Опции темы

Отображение

- Линейный вид

- Комбинированный вид

- В виде дерева

Как заменить датчик?

На замену датчика уйдет 10-20 минут. Для работы потребуются лишь 2 ключа – на 15 и 21. А также желательно подготовить жидкость ГУР и ветошь. Иногда при замене вытекает слишком много жидкости – нужно будет ее протереть и подлить.

· Снимите минусовую клемму с аккумулятора.

· Подготовьте новый датчик для замены.

· Меньшим ключом зафиксируйте основание, а большим открутите датчик.

· Сразу же установите новый датчик, чтобы не вытекло слишком много жидкости ГУР.

· Подсоедините разъем и минусовую клемму аккумулятора.

При замене в систему может попасть воздух, поэтому важно проверить уровень жидкости ГУР и подлить ее при необходимости. Чтобы точно выгнать воздух из системы ГУР, нужно:

Чтобы точно выгнать воздух из системы ГУР, нужно:

· Проверить уровень жидкости и подлить ее при необходимости.

· Повернуть руль до упора влево и вправо 3 раза.

· Повторно проверить уровень.

Процедуру нужно повторить 1-2 раза, в зависимости от объема залитой жидкости. После этого весь воздух выйдет из системы и ГУР будет работать исправно.

Исполнительный (распределительный) механизм

Он выполнен единым целым с корпусом рулевой рейки. К нему подводятся шланги от насоса ГУР. От него трубками или шлангами передается давление жидкости к гидроцилиндру рейки.

Внутри него находится два вала – распределительный и торсионный. На последнем закреплен поворотный золотник. Торсионный вал отличается определенной гибкостью. При вращении «баранки» он закручивается, причем рейка остается неподвижной. При закручивании вала в корпусе распределительного механизма открываются определенные полости. Через них давление жидкости давит на ту или другую сторону гидравлического цилиндра усилителя. Происходит его смещение и движение рулевого механизма в нужном направлении.

Вращение торсиона относительно распределительного вала ограничено стопором. Он позволяет торсионному валу незначительно двигаться относительно распределительного вала. Если насос ГУР не работает, и нет давления жидкости, стопор дает возможность водителю вращать колеса без участия гидравлического усилителя.

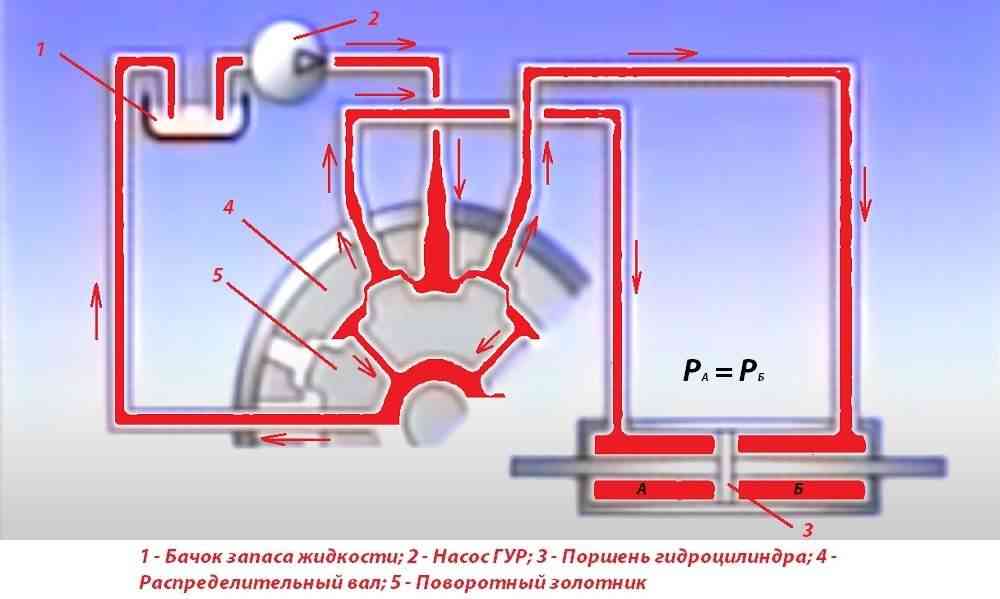

Разберем схему работы распределительного механизма гидроусилителя руля. Существует три его положения – нейтраль, когда колеса прямо или рулевое колесо неподвижно, поворот влево и вправо.

Нейтральное положение

Условно говоря, в таком положении золотника распределительного механизма сливные и напорные отверстия остаются приоткрытыми. Жидкость от насоса ГУР равномерно поступает в обе полости цилиндра, часть её сливается обратно в бачок. С двух сторон гидроцилиндра создается одинаковое давление, поршень остается в нейтральном положении.

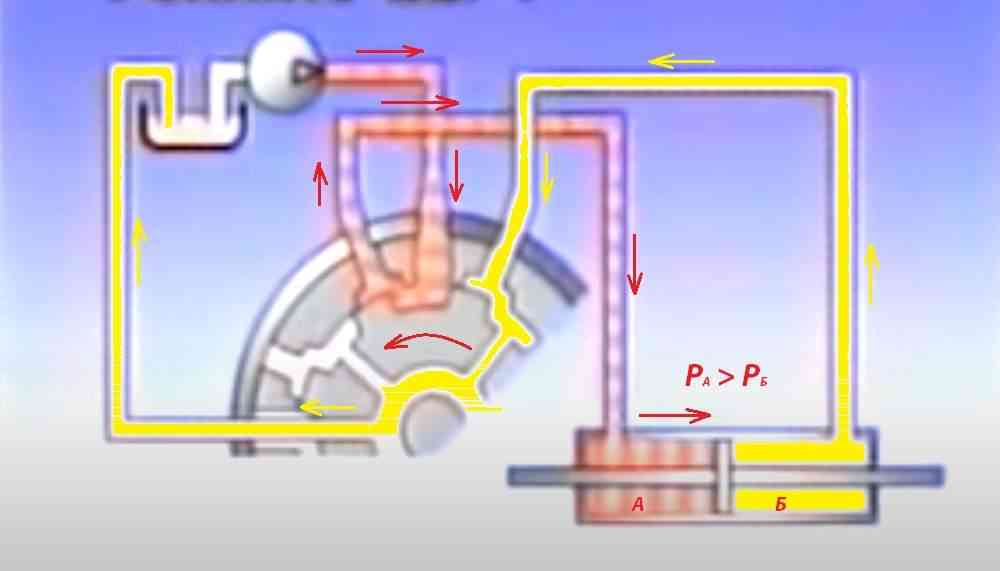

Поворот влево

Поворачивая руль влево, закручиваем торсион. Проходное сечение между валом распределителя и поворотным золотником, внутри которого помещен торсион, увеличивается. Через открытую полость жидкость устремляется в левую часть гидравлического цилиндра, на схеме показано красным цветом. С той стороны повышается давление, цилиндр смещается вправо, увлекая за собой рейку, колеса поворачивают влево.

В этот момент в противоположной стороне цилиндра находится жидкость, которую нужно куда-то слить, потому что для её сжатия понадобится дополнительная сила и водителю тяжело повернуть руль влево. В этот момент в распределительном механизме открываются сливные полости, обозначенные желтой стрелкой. Она через них сливается обратно в расширительный бачок ГУР.

Если перестают вращать руль, вал распределительного механизма возвращается в нейтральное положение. Проходные сечения между валом распределителя и золотником становятся первоначальными. Гидравлическая схема гидроусилителя рулевого управления возвращается в исходное состояние, давление в обеих полостях цилиндра уравнивается, поршень прекращает движение.

Поворот вправо

Аналогичным образом происходит при повороте вправо. Золотник поворачивается в правую сторону относительно распределительного вала. Увеличиваются зазоры проходных сечений, жидкость поступает в правую часть цилиндра. Одновременно, через открытые сливные полости, она сливается из левой полости гидроцилиндра. Поршень двигается влево вместе с рейкой, осуществляется поворот колес в правую сторону.

Повернув «баранку» на определенный угол, и прекратив её вращение, вал распределительного механизма возвращается в нейтральное положение относительно золотника. Размеры проходных сечений возвращаются в исходные значения. Схема гидравлического усилителя переходит в начальное состояние, поршень перестает двигаться.

Что делать с неисправностями рейки?

В подавляющем большинстве случаев замена или ремонт рулевой рейки производится на автосервисе, поскольку даже снятие элемента – задача непростая. Но мелкие проблемы можно решить самостоятельно, например:

- Заменить порвавшийся резиновый пыльник. Если вы обнаружили данный дефект на ранней стадии, когда реечный механизм функционирует исправно, то можете поменять кожух в гараже на смотровой яме. Не забудьте очистить от грязи детали под пыльником.

- Устранить протечки гидравлической жидкости на патрубках. Для этого придется опорожнить систему и заменить шланги, лучше все сразу.

- Поставить новые наконечники рулевых тяг. Признаки износа шаровых пальцев очень похожи на неисправность рулевой рейки – возникает люфт руля и стук.

- Сменить разбитую крестовину рулевого вала.

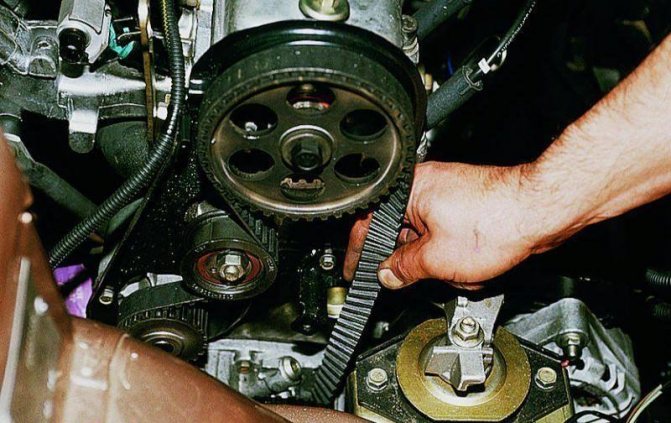

- Подтянуть либо поменять ремень, вращающий шкив гидравлического насоса. Проскальзывание ременной передачи ведет к ухудшению работы усилителя и затруднительному вращению руля.

Конструкцией рейки предусматривается регулировка зазоров в передаточном узле. На ранних стадиях изношенности шестерен люфт устраняется подтягиванием регулировочных винтов. Самому выполнять операцию крайне нежелательно: если перестараетесь и не оставите зазоров, зубчатая передача станет изнашиваться еще быстрее.

Когда проблема кроется внутри корпуса реечного механизма, самостоятельно устранить стук не получится, разве что вы сами – автомеханик. Наиболее распространены следующие внутренние неисправности:

- выработка зубьев на рейке либо рулевом валу;

- люфт подшипников;

- разгерметизация сальников;

- кольцевой износ втулок, цилиндров;

- деформация вала либо самой рейки в результате попадания колеса в глубокую выбоину и удара по механизму.

Часть перечисленных поломок устраняется путем установки ремонтных комплектов в условиях автосервиса. Изношенные детали зубчатой передачи отдельно лучше не менять – необходимо ставить новую рейку.

Громкий шум сзади при торможении

Это проблема с тормозом, которая также часто раздражает водителей и выносит мозг автомехаников. Иногда, чтобы установить причину стука при торможении в задних колесах, даже у опытных автомехаников может уйти много времени.

Порой бывает так, что, после того как вы разберете всю заднюю тормозную систему, не обнаружив ничего плохого и смазав каждый компонент, проверив все зазоры каждой детали тормозной системы задних колес, шум остается. Особенно это касается тех автомобилей, где сзади используются тормозные барабаны, которые и являются, как правило, источником стука при торможении.

Со временем на тормозных барабанах может появляться невидимая канавка (паз). Если канавки небольшие, то их можно отшлифовать на специальном станке. Если выработка тормозных барабанов глубокая, то в этом случае необходимо заменить барабаны на новые. Бывает так, что борозда канавки на барабане прерывистая. В итоге, когда вы нажимаете педаль тормоза, колодки, прижимаясь к поверхности барабана, скользят по его поверхности. Но как только борозда прерывается, колодки возвращаются назад, ударяясь об опорную пластину.

В итоге мы можем слышать громкие удары в задних колесах при торможении. Иногда звук может быть настолько сильным, что некоторые водители могут подумать, что их автомобиль разваливается. При таких звуках начинает казаться, что на автомобиле ездить небезопасно.

Как мы уже сказали, есть несколько способов избавиться от этого ужасного шума. Первый – это заменить барабаны. Второй менее радикальный: снять барабаны и отдать на шлифовку на токарном станке. Если выработка небольшая, в некоторых случаях поверхность барабанов можно отшлифовать с помощью грубой наждачной бумаги.

Третий способ, о котором нам рассказали автомеханики, был найден ими путем проб и ошибок. Оказывается, эту проблему можно решить с помощью ручника.

Об этом способе вы не прочитаете ни в одной книжке по ремонту и обслуживанию автомобиля. Но помните, что это может быть опасно, если вы не будете выполнять все правильно. Поэтому, пожалуйста, будьте осторожны. Как это работает?

С помощью включения ручного тормоза для торможения вместо использования педали тормоза вы на 100% задействуете тормозные колодки в течение нескольких секунд, что позволит вам отполировать канавки на тормозных барабанах, если, конечно, они не глубокие. Из соображений безопасности не делайте это на большой скорости и слишком резко. Для этого поднимайте рычаг ручного тормоза постепенно.

Выберите пустую улицу или пустую парковку возле крупного ТЦ. Разгоните автомобиль до 60 км (например, рано утром на дороге рядом с большим ТЦ). Далее слегка потяните ручку ручного тормоза, удерживая кнопку разблокировки ручника (удерживая кнопку, вы будете контролировать ручник и в случае необходимости сможете быстро вернуть рычаг вверх, деактивировав ручной тормоз).

Удерживайте ручник в течение 3 секунд, не более – так как вы можете перегреть тормозные барабаны. Повторите этот процесс три-пять раз, каждый раз разгоняясь на пустой дороге до 60 км/ч. После полировки поверхности барабанов шум должен исчезнуть или, по крайней мере, уйти на 90%. Затем разгоните автомобиль до 80 км/ч и используйте тормоза как обычно.

Если шум не ушел и вы по-прежнему слышите стук, откажитесь от этого метода! В этом случае обратитесь лучше в специализированный технический центр, где вы уверены, что вас не разведут на деньги. То есть не туда, где любят гадать на кофейной гуще, ища причину неисправности методом тыка, меняя запчасти по очереди.

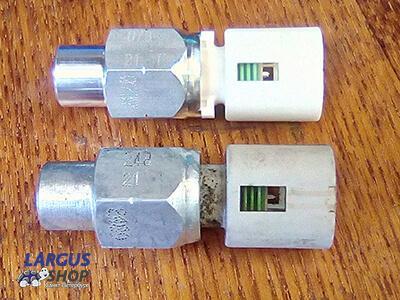

Что делать, если течет датчик давления ГУР?

Владельцы Лады Ларгус часто жалуются на протекающий датчик давления ГУР. Со временем он лопается или начинает потеть. Если не заменить датчик, то из-за низкого уровня жидкости насос ГУР перегреется и сломается. Чтобы насос вышел из строя достаточно проехать даже 3-5 км без жидкости. Так же, вытекающая жидкость гидроусилителя попадает на генератор, находящийся под датчиком, что приведёт к его выходу из строя в конечном итоге. Избежать поломки несложно – нужно лишь периодически проверять подтеки и при первых же признаках неисправности заменить штатный датчик модернизированной версией.

Разгрузочное давление

Чтобы определить какое давление в гидроусилителе руля максимальное, необходимо увеличить обороты двигателя как минимум до 1500 об/мин. Чтобы измерить разгрузочное давление в системе ГУР, необходимо медленно закрыть обратный клапан и при этом следить за стрелкой на манометре.

Давление для мотора G16 составляет 6200-7000 кПа (62 — 70 кг/см 2 , 882 — 995 psi). Для мотора J20, разгрузочное давление составляет 6700-7500 (67 — 75 кг/см 2 , 953 — 1067 psi). В случае, если значение манометра выше требуемого, то, как правило, неисправен обратный клапан, а если ниже – плохо работает масляной насос или заедает пружина обратного клапана.

Почему не нужно глушить датчик?

Многие автомобилисты предпочитают не менять, а глушить датчик. Внутрь конструкции вставляется заглушка, которая блокирует канал. Но такой тюнинг может лишь усугубить ситуацию.

Надежно заглушить датчик может не каждый автовладелец, из-за этого часто жидкость пробивает пробку и незаметно вытекает. Из-за того, что руль становится тяжелее постепенно, многие водители на замечают поломки. Это приводит к перегреву и поломке насоса. А также из-за отключенного датчика обороты на холостом ходу сильнее плавают при поворотах руля.

Мы советуем не рисковать и просто установить датчик с новой надежной конструкцией.

Датчик кислорода (лямбда-зонд)

Данный датчик остаточного кислорода (например, в выпускном коллекторе двигателя) используется во всех современных автомобилях.

Какую функцию выполняет датчик: благодаря данному датчику блок управления двигателем оценивает точное количество топлива, которое не сгорело в камере сгорания блока двигателя. Так, датчик измеряет количество кислорода в выхлопных газах. Показания лямбда-зонда позволяют приготовлять оптимальную воздушно-топливную смесь, а также регулировать количество вредных веществ в выхлопе автомобиля, уменьшая вредное воздействие продуктов сгорания топлива на человека и окружающую природу.

Признаки неисправности: если выходит из строя кислородный датчик, производительность двигателя падает, регулировка воздушно-топливной смеси не осуществляется, холостой ход становится нестабильным, уровень вредных веществ в выхлопной системе становится ненормальным, расход топлива увеличивается, а на свечах зажигания накапливается углерод. Выход из строя кислородных датчиков – весьма распространенное явление. Особенно в автомобилях, которые часто используют этилированный бензин.

При выходе из строя данного датчика на приборной панели может появиться индикатор «Check engine».

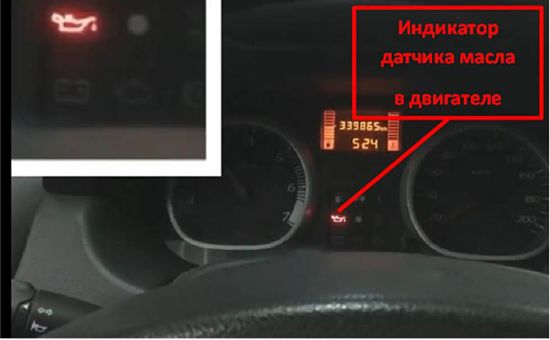

Обнаружение и устранение проблемы с датчиком давления масла

Проблема проявляется после поворота ключа, когда при запуске двигателя, лампочка масла на Рено мерцает или горит вполнакала, сигнализируя о проблемах с датчиком или мотором. После нажатия на педаль газа она может мерцать более интенсивно.

Чтобы избежать крупных поломок, когда моргает лампочка масла на Логан или другой модели Рено, требуется выключить двигатель и проверить несколько моментов. Когда на панели Рено загорается красная лампа любого индикатора, значит, нужно немедленно остановиться и выяснять причину, если лампа желтая, это говорит о поломке, при которой пока можно передвигаться. Зеленые индикаторы сигнализируют об исправности систем, за которые они отвечают.